Las operaciones modernas de envasado de alimentos exigen soluciones de sellado precisas que maximicen la eficiencia sin comprometer la integridad del producto. Las bandejas con envoltura giratoria (roll over wrap) han surgido como una tecnología revolucionaria de envasado que transforma la forma en que los fabricantes abordan los procesos de envasado en atmósfera modificada y sellado al vacío. Estos recipientes especializados incorporan elementos de diseño innovadores que mejoran significativamente el rendimiento del sellado en comparación con las alternativas tradicionales de envases rígidos. Su construcción única permite una conformabilidad superior durante el proceso de sellado, lo que se traduce en mejores propiedades barrera y una mayor vida útil de los productos envasados. Fabricantes de alimentos de diversos sectores están adoptando cada vez más esta tecnología para satisfacer la creciente demanda de los consumidores en cuanto a frescura y calidad.

Características avanzadas de diseño del envasado con envoltura giratoria

Tecnología de paredes laterales flexibles

La piedra angular de las bandejas de envoltura para volteo radica en su construcción flexible de paredes laterales, que se adapta dinámicamente durante el proceso de sellado. A diferencia de los recipientes rígidos convencionales, estas bandejas cuentan con paredes laterales especialmente diseñadas que se comprimen y se ajustan a los contornos del producto cuando se aplica vacío. Este comportamiento adaptativo elimina los bolsillos de aire y crea un contacto más íntimo entre la película de embalaje y la superficie del producto. Además, el diseño flexible permite acomodar alturas variables de los productos y formas irregulares sin comprometer la integridad del sellado. Las instalaciones manufactureras informan mejoras significativas en la consistencia del embalaje al pasar de bandejas tradicionales a estos sistemas avanzados.

La ingeniería detrás de las paredes laterales flexibles implica una selección precisa de materiales y la optimización del grosor de la pared. Los fabricantes utilizan composiciones poliméricas multicapa que ofrecen el equilibrio ideal entre flexibilidad e integridad estructural. Estos materiales deben resistir ciclos repetidos de compresión manteniendo sus características originales de forma. La resistencia a la temperatura es otro factor crítico, ya que las paredes laterales deben funcionar de manera constante en distintos entornos de procesamiento. Los protocolos de control de calidad garantizan que cada bandeja cumpla con rigurosos estándares de flexibilidad antes de ingresar a las líneas de producción.

Diseño mejorado del reborde

Las bandejas de envoltura giratorias incorporan diseños sofisticados de rebordes que mejoran significativamente la fiabilidad y la eficiencia del sellado. El área del reborde presenta superficies moldeadas con precisión y zonas de contacto optimizadas que favorecen una distribución uniforme del calor durante las operaciones de sellado térmico. Tratamientos superficiales avanzados potencian las propiedades de adherencia entre el reborde de la bandeja y las películas de sellado. Los patrones microtexturizados en la superficie de sellado crean múltiples puntos de contacto que distribuyen la presión de sellado de forma uniforme a lo largo de todo el perímetro. Esta innovación de diseño reduce la probabilidad de defectos en el sellado y minimiza la aparición de fugas por canalización, que podrían comprometer la integridad del envase.

Las especificaciones geométricas de la zona de brida se someten a pruebas exhaustivas para determinar los parámetros óptimos de sellado. Los ingenieros analizan factores como la distribución de la presión de contacto, los coeficientes de transferencia de calor y las características de deformación del material durante el ciclo de sellado. Las técnicas de modelado por ordenador ayudan a predecir el rendimiento del sellado bajo diversas condiciones de funcionamiento. Las tolerancias de fabricación para las dimensiones de la brida se mantienen dentro de especificaciones extremadamente ajustadas para garantizar resultados de sellado consistentes en series de producción de alto volumen.

Optimización del proceso de sellado

Integración del embalaje con atmósfera modificada

Las bandejas de envoltura con enrollado sobresalen en aplicaciones de envasado en atmósfera modificada, donde el control preciso de la composición gaseosa es esencial para la conservación del producto. El diseño flexible de las paredes laterales genera características superiores de evacuación que permiten una eliminación más completa del oxígeno residual del espacio libre del envase. Durante la fase de purga con gas, las paredes laterales adaptables minimizan los espacios muertos donde podrían acumularse gases no deseados. Esta capacidad mejorada de evacuación permite lograr composiciones finales de gas más precisas y una mayor consistencia en el envasado. Los procesadores de alimentos que utilizan estas bandejas informan reducciones significativas de los residuos de oxígeno en comparación con los sistemas convencionales de envasado.

El proceso de integración implica equipos sofisticados para el manejo de gases que se coordinan con los mecanismos de sellado de las bandejas. Los sistemas de inyección de gas de precisión suministran mezclas específicas de gases a caudales y presiones controlados. Sensores supervisan la composición del gas durante todo el ciclo de envasado para garantizar el cumplimiento de las especificaciones preestablecidas. El roll over wrap trays responden de forma predecible a los ciclos de vacío e inyección de gas, lo que permite a los sistemas automatizados lograr resultados consistentes durante períodos prolongados de producción.

Eficiencia del Sellado Térmico

El rendimiento de sellado térmico de las bandejas de envoltura con rebasamiento supera al de los recipientes rígidos tradicionales mediante varios mecanismos clave. La construcción flexible de las paredes laterales permite una distribución más uniforme de la presión en la interfaz de sellado, reduciendo zonas calientes y frías que pueden provocar sellados incompletos. Las características de transferencia de calor se optimizan mediante formulaciones precisas de materiales que conducen eficientemente la energía térmica, al tiempo que evitan el sobrecalentamiento. La naturaleza adaptable de las bandejas garantiza un contacto constante entre las superficies de sellado, incluso al manipular productos de distintas dimensiones o formas irregulares.

Los sistemas de control de temperatura funcionan en conjunto con el diseño de las bandejas para lograr condiciones óptimas de sellado. Los elementos calefactores programables ofrecen perfiles de temperatura precisos adaptados a combinaciones específicas de película y bandeja. Los sistemas de monitoreo en tiempo real registran las variaciones de temperatura en toda la zona de sellado y ajustan automáticamente los parámetros para mantener una calidad de sellado constante. Las características de masa térmica de las bandejas de envoltura tipo 'roll over wrap' permiten ciclos rápidos de calentamiento y enfriamiento, lo que incrementa la productividad sin comprometer la integridad del sellado.

Aplicaciones y Beneficios Industriales

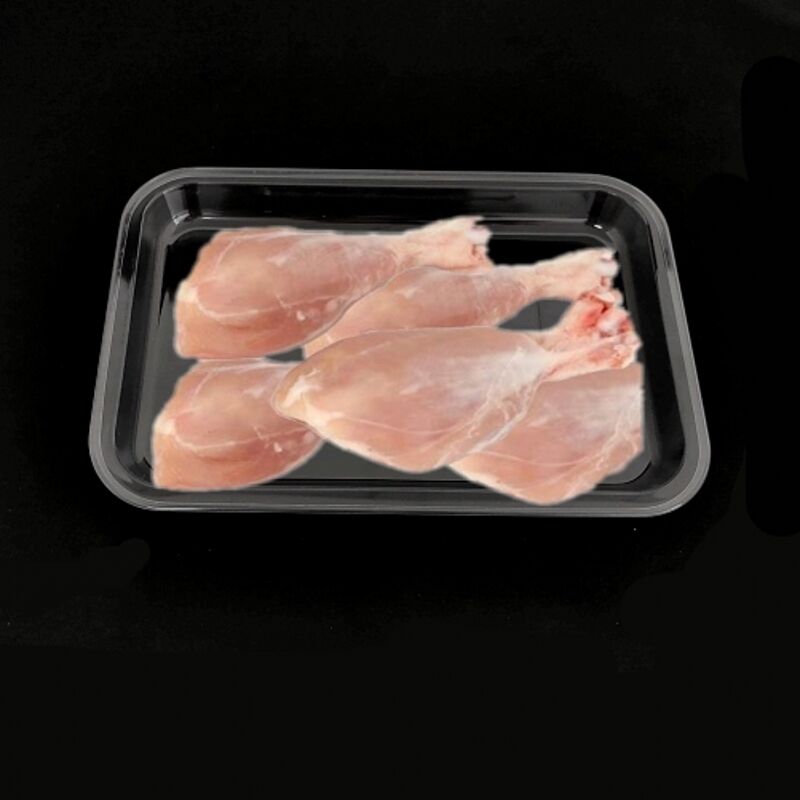

Procesamiento de carne y aves de corral

Las instalaciones de procesamiento de carne han adoptado las bandejas envueltas con sobreflujo como una solución superior para el envasado de productos cárnicos frescos y procesados. Las paredes laterales adaptables se ajustan a las formas irregulares de los cortes de carne, manteniendo un contacto íntimo que evita la migración de humedad y la oxidación. El rendimiento en cuanto a vida útil extendida supera los estándares del sector cuando estas bandejas se implementan correctamente en entornos de atmósfera controlada. Las mejoradas capacidades de sellado reducen la pérdida de purga y conservan la apariencia del producto durante todo el ciclo de distribución. Los protocolos de aseguramiento de la calidad demuestran un rendimiento constante del envasado en diversas categorías de productos, incluidos filetes, asados, carne molida y artículos procesados.

La integración de la línea de procesamiento requiere una coordinación cuidadosa entre el equipo de embalaje y las especificaciones de las bandejas. Los sistemas de transporte deben adaptarse a la naturaleza flexible de las bandejas, manteniendo al mismo tiempo una posición precisa durante las operaciones de sellado. Los sistemas automatizados de manipulación reconocen las características únicas de las bandejas de envoltura invertida y ajustan los parámetros de manipulación en consecuencia. Los programas de formación garantizan que los operarios comprendan los requisitos específicos para lograr resultados óptimos de sellado con estos sistemas avanzados de embalaje.

Fabricación de alimentos preparados

Los fabricantes de alimentos preparados utilizan bandejas envolventes para empaquetar comidas complejas de múltiples componentes que requieren una vida útil prolongada y un atractivo visual. Las paredes laterales adaptables se ajustan a las distintas alturas y contornos de los productos presentes en platos principales, acompañamientos y comidas combinadas. Las propiedades de retención de salsas se mejoran gracias a unas características de sellado superiores que evitan fugas durante la distribución y el almacenamiento. Su diseño flexible permite cumplir con los requisitos de procesamiento térmico, incluyendo la esterilización por autoclave y las aplicaciones de calentamiento en microondas. Las tasas de aceptación por parte del consumidor aumentan significativamente cuando los productos se empaquetan en estos sistemas avanzados de bandejas, debido a una mejor presentación del producto y una mayor frescura prolongada.

Las mejoras de la eficiencia manufacturera derivan de una reducción del tiempo de inactividad en la línea de embalaje y de un menor número de paquetes rechazados debido a defectos de sellado. Las bandejas envolventes demuestran un rendimiento constante en distintas velocidades de producción y condiciones ambientales. Los indicadores de control de calidad muestran mejoras sustanciales en la consistencia de la resistencia del sellado y en el mantenimiento de las propiedades de barrera. El análisis de costes indica un retorno de la inversión favorable gracias a la reducción de residuos de producto y a la ampliación de las capacidades de distribución.

Indicadores de rendimiento y normas de calidad

Características de la resistencia del sellado

Las bandejas envolventes de volteo ofrecen sistemáticamente valores superiores de resistencia de sellado en comparación con las alternativas convencionales de embalaje rígido. Los protocolos de ensayo de laboratorio miden la resistencia al despegue, la resistencia a la rotura y la resistencia a la fluencia bajo condiciones normalizadas. El diseño flexible de las paredes laterales contribuye a una distribución más uniforme de las tensiones en las interfaces de sellado, lo que se traduce en valores medios más altos de resistencia de sellado y menor variabilidad entre las muestras. Métodos normalizados de ensayo industriales, como las normas ASTM F88 y F1140, demuestran las características mejoradas de rendimiento de estos sistemas avanzados de embalaje.

Los métodos de control estadístico de procesos supervisan el rendimiento de la resistencia de las soldaduras a lo largo de las series de producción para identificar tendencias y optimizar los parámetros de sellado. Las gráficas de control monitorean variables clave, como el ancho de la soldadura, su uniformidad y su consistencia a lo largo del tiempo. El análisis de correlación revela las relaciones entre los parámetros de diseño de la bandeja y las métricas finales de rendimiento de la soldadura. Estos enfoques basados en datos posibilitan iniciativas de mejora continua que maximizan la eficiencia del embalaje y la calidad del producto.

Mejora de las propiedades barrera

La eficiencia mejorada del sellado de las bandejas con envoltura sobreelevada se traduce directamente en propiedades de barrera superiores para los productos envasados. Las tasas de transmisión de oxígeno disminuyen significativamente en comparación con los envases convencionales debido a la mayor integridad del sellado y a la reducción de las vías de microfugas. Las características de transmisión de vapor de agua también se benefician del rendimiento mejorado del sellado, lo cual resulta especialmente importante para los productos que requieren control de humedad. El análisis por cromatografía de gases confirma tasas de permeación reducidas en múltiples propiedades de barrera cuando los productos se envasan en estos sistemas avanzados de bandejas.

Los estudios de envejecimiento acelerado demuestran la estabilidad a largo plazo de las propiedades barrera, mantenidas gracias a un rendimiento de sellado superior. Las pruebas de estrés ambiental, incluyendo ciclos térmicos, exposición a la humedad y evaluación de esfuerzos mecánicos, confirman la durabilidad de los envases sellados en bandejas de envoltura tipo roll over wrap. Los estudios comparativos con contenedores rígidos tradicionales muestran sistemáticamente una mejora en el mantenimiento de las propiedades barrera durante períodos prolongados de almacenamiento.

Consideraciones de ejecución

Requisitos de equipos

La implementación exitosa de las bandejas de envoltura tipo roll over wrap requiere una consideración cuidadosa de la compatibilidad con los equipos de empaque y de los requisitos de modificación. Es posible que las máquinas de sellado existentes necesiten ajustes para adaptarse a la naturaleza flexible de estas bandejas y optimizar los parámetros de sellado. Los sistemas de vacío deben proporcionar tasas de evacuación adecuadas para aprovechar plenamente las capacidades conformadoras de las paredes laterales. Los elementos calefactores y los sistemas de control de temperatura requieren calibración para lograr condiciones térmicas óptimas de sellado específicas para los materiales de las bandejas de envoltura tipo roll over wrap.

Los requisitos de formación incluyen la capacitación de los operarios sobre las características únicas de las bandejas de envoltura giratoria y los procedimientos adecuados de manipulación. Los protocolos de mantenimiento deben abordar las necesidades específicas de los equipos modificados para manejar estos sistemas avanzados de embalaje. El soporte técnico proporcionado por los fabricantes de bandejas contribuye a garantizar períodos de transición fluidos y el logro de un rendimiento óptimo. El análisis de la inversión debe considerar tanto los costes de modificación del equipo como las ganancias de eficiencia a largo plazo derivadas de una mejora en el rendimiento del embalaje.

Análisis de costes y beneficios

La evaluación económica de las bandejas envueltas con film retráctil revela ventajas convincentes gracias a múltiples mecanismos de reducción de costes y mejoras de eficiencia. El coste de los materiales por paquete puede ser ligeramente superior al de las alternativas convencionales, pero estos incrementos suelen compensarse mediante una menor generación de residuos, una mayor vida útil y una mejora de la calidad del producto. Las ganancias en eficiencia productiva derivan de una menor frecuencia de interrupciones en la línea de envasado debido a fallos de sellado y de una reducción en las tasas de rechazo durante el control de calidad. Los ahorros en costes logísticos se obtienen gracias a la mayor vida útil, lo que reduce el deterioro del producto a lo largo de toda la cadena de suministro.

Los cálculos del retorno de la inversión deben considerar tanto los impactos directos sobre los costos como los beneficios indirectos, incluida la protección de la marca, la satisfacción del consumidor y las oportunidades de diferenciación en el mercado. El análisis de sensibilidad ayuda a identificar las variables clave que influyen en el desempeño económico y orienta las estrategias de optimización. Las proyecciones financieras a largo plazo suelen demostrar retornos positivos dentro de periodos de recuperación razonables cuando todos los factores de costos y beneficios se evalúan adecuadamente.

Preguntas frecuentes

¿Qué hace que las bandejas envolventes giratorias sean más eficientes que el embalaje rígido tradicional?

Las bandejas de envoltura tipo 'roll over' logran una eficiencia de sellado superior gracias a su diseño flexible de paredes laterales, que se adapta a los contornos del producto durante el proceso de envasado. Esta adaptación elimina los bolsillos de aire y genera un contacto más íntimo entre la película de envasado y la superficie del producto, lo que resulta en mejores características de evacuación y una mayor integridad del sellado. Además, la construcción flexible permite una distribución más uniforme de la presión en las interfaces de sellado, reduciendo la probabilidad de defectos en el sellado y mejorando la consistencia general del envasado en comparación con alternativas rígidas.

¿Cómo mejoran estas bandejas los resultados del envasado en atmósfera modificada?

Los laterales conformados de las bandejas de envoltura giratoria permiten una evacuación más completa del oxígeno residual durante la fase de purga con gas del envasado en atmósfera modificada. El diseño flexible minimiza los espacios muertos donde podrían acumularse gases no deseados, lo que permite composiciones finales de gas más precisas. Esta capacidad mejorada de evacuación se traduce en una mayor consistencia del envasado y una mejor conservación de la calidad del producto durante períodos prolongados de vida útil.

¿Qué modificaciones en el equipo son necesarias para utilizar las bandejas de envoltura giratoria?

Es posible que los equipos de embalaje existentes requieran ajustes para optimizar los parámetros de sellado de las bandejas con envoltura giratoria (roll over wrap), incluida la calibración del sistema de vacío, modificaciones en el control de temperatura y ajustes en los valores de presión. La naturaleza flexible de estas bandejas exige un manejo cuidadoso durante el procesamiento automatizado, lo que puede requerir modificaciones en el sistema de transporte o actualizaciones en la formación de los operarios. La mayoría de los equipos estándar de termoformado y sellado pueden adaptarse para alojar estas bandejas mediante una optimización adecuada de los parámetros y procedimientos de configuración.

¿Son rentables económicamente las bandejas con envoltura giratoria (roll over wrap) para la producción en gran volumen?

Las bandejas de envoltura tipo rollo suelen demostrar un retorno positivo de la inversión en aplicaciones de alto volumen gracias a la reducción de residuos de embalaje, una mayor consistencia en el sellado y una vida útil extendida del producto. Aunque los costes iniciales de los materiales pueden ser ligeramente superiores a los de las alternativas convencionales, las ganancias de eficiencia derivadas de un menor número de paquetes rechazados, una reducción del tiempo de inactividad en la línea de producción y una mejora de la calidad del producto suelen compensar estos incrementos. Los beneficios económicos se vuelven aún más evidentes en aplicaciones que requieren una vida útil prolongada o una posición de producto premium, donde el rendimiento del embalaje impacta directamente en la rentabilidad.

Tabla de Contenido

- Características avanzadas de diseño del envasado con envoltura giratoria

- Optimización del proceso de sellado

- Aplicaciones y Beneficios Industriales

- Indicadores de rendimiento y normas de calidad

- Consideraciones de ejecución

-

Preguntas frecuentes

- ¿Qué hace que las bandejas envolventes giratorias sean más eficientes que el embalaje rígido tradicional?

- ¿Cómo mejoran estas bandejas los resultados del envasado en atmósfera modificada?

- ¿Qué modificaciones en el equipo son necesarias para utilizar las bandejas de envoltura giratoria?

- ¿Son rentables económicamente las bandejas con envoltura giratoria (roll over wrap) para la producción en gran volumen?