Les opérations modernes d’emballage alimentaire exigent des solutions de scellage précises qui maximisent l’efficacité tout en préservant l’intégrité du produit. Les bacs à enroulement (roll over wrap) se sont imposés comme une technologie révolutionnaire d’emballage, transformant la manière dont les fabricants abordent les procédés d’emballage sous atmosphère modifiée et de scellage sous vide. Ces récipients spécialisés intègrent des éléments de conception innovants qui améliorent nettement les performances de scellage par rapport aux alternatives traditionnelles d’emballage rigide. La construction unique de ces bacs permet une conformabilité supérieure lors du processus de scellage, ce qui se traduit par des propriétés barrières renforcées et une durée de conservation prolongée des produits emballés. Les fabricants alimentaires de divers secteurs adoptent de plus en plus cette technologie afin de répondre aux exigences croissantes des consommateurs en matière de fraîcheur et de qualité.

Caractéristiques de conception avancées de l’emballage roll over wrap

Technologie de parois latérales souples

La pierre angulaire des plateaux à enroulement par retournement réside dans leur construction flexible des parois latérales, qui s’adapte dynamiquement pendant le processus de scellage. Contrairement aux récipients rigides classiques, ces plateaux sont dotés de parois latérales spécialement conçues pour se comprimer et épouser les contours du produit lors de l’application du vide. Ce comportement adaptatif élimine les poches d’air et crée un contact plus étroit entre le film d’emballage et la surface du produit. La conception souple permet également d’accommoder des hauteurs de produit variables et des formes irrégulières sans compromettre l’intégrité du scellage. Les installations de fabrication signalent des améliorations significatives de la régularité de l’emballage lors de la transition depuis des plateaux traditionnels vers ces systèmes avancés.

L'ingénierie des flancs flexibles repose sur une sélection précise des matériaux et une optimisation de l'épaisseur des parois. Les fabricants utilisent des compositions polymères multicouches qui offrent l'équilibre idéal entre souplesse et intégrité structurelle. Ces matériaux doivent résister à des cycles répétés de compression tout en conservant leurs caractéristiques initiales de forme. La résistance à la température constitue un autre facteur critique, car les flancs doivent assurer des performances constantes dans des environnements de transformation variés. Des protocoles de contrôle qualité garantissent que chaque plateau répond aux normes strictes de souplesse avant d’entrer dans les lignes de production.

Conception améliorée du rebord

Les plateaux d’emballage à enroulement intègrent des designs de rebords sophistiqués qui améliorent considérablement la fiabilité et l’efficacité de l’étanchéité. La zone du rebord présente des surfaces moulées avec précision dotées de zones de contact optimisées, favorisant une répartition uniforme de la chaleur lors des opérations de scellage thermique. Des traitements de surface avancés renforcent les propriétés d’adhérence entre le rebord du plateau et les films de scellage. Des motifs micro-texturés sur la surface de scellage créent plusieurs points de contact qui répartissent uniformément la pression de scellage sur tout le pourtour. Cette innovation de conception réduit la probabilité de défauts de scellage et minimise l’apparition de fuites par canalisation, susceptibles de compromettre l’intégrité de l’emballage.

Les spécifications géométriques de la zone de bride font l’objet de tests approfondis afin de déterminer les paramètres d’étanchéité optimaux. Les ingénieurs analysent des facteurs tels que la répartition de la pression de contact, les coefficients de transfert thermique et les caractéristiques de déformation du matériau pendant le cycle d’étanchéité. Des techniques de modélisation informatique permettent de prédire les performances d’étanchéité dans diverses conditions de fonctionnement. Les tolérances de fabrication relatives aux dimensions des brides sont respectées dans des limites extrêmement serrées afin d’assurer des résultats d’étanchéité constants sur des séries de production à haut volume.

Optimisation du procédé d’étanchéité

Intégration de l’emballage sous atmosphère modifiée

Les plateaux enroulables pour emballage se distinguent dans les applications d’emballage sous atmosphère modifiée, où un contrôle précis de la composition gazeuse est essentiel à la préservation des produits. La conception flexible des parois latérales assure des caractéristiques d’évacuation supérieures, permettant une élimination plus complète de l’oxygène résiduel présent dans l’espace libre du conditionnement. Pendant la phase de rinçage gazeux, les parois latérales conformables réduisent au minimum les espaces morts où des gaz indésirables pourraient s’accumuler. Cette capacité d’évacuation améliorée permet d’obtenir des compositions finales de gaz plus précises et une meilleure reproductibilité de l’emballage. Les transformateurs alimentaires utilisant ces plateaux signalent des réductions significatives des résidus d’oxygène par rapport aux systèmes d’emballage conventionnels.

Le processus d'intégration implique des équipements sophistiqués de manipulation des gaz qui coordonnent leurs opérations avec les mécanismes de scellage des plateaux. Des systèmes de dosage précis de gaz injectent des mélanges gazeux spécifiques à des débits et des pressions contrôlés. Des capteurs surveillent en continu la composition des gaz tout au long du cycle d'emballage afin de garantir le respect des spécifications prédéfinies. Le roll over wrap trays réagissent de manière prévisible aux cycles de vide et d'injection de gaz, permettant aux systèmes automatisés d'obtenir des résultats cohérents sur de longues périodes de production.

Efficacité du scellage thermique

Les performances d'étanchéité thermique des plateaux à enroulement dépassent celles des récipients rigides traditionnels grâce à plusieurs mécanismes clés. La construction flexible des parois latérales permet une répartition plus uniforme de la pression sur l'interface d'étanchéité, réduisant ainsi les points chauds et les zones froides susceptibles de provoquer des scellages incomplets. Les caractéristiques de transfert thermique sont optimisées grâce à des formulations précises de matériaux qui conduisent efficacement l'énergie thermique tout en empêchant la surchauffe. Le caractère adaptable des plateaux garantit un contact constant entre les surfaces d'étanchéité, même lorsqu'il s'agit de produits aux dimensions variables ou aux formes irrégulières.

Les systèmes de régulation de la température fonctionnent en synergie avec la conception des plateaux afin d’obtenir des conditions d’étanchéité optimales. Des éléments chauffants programmables fournissent des profils de température précis, adaptés aux combinaisons spécifiques de film et de plateau. Les systèmes de surveillance en temps réel suivent les variations de température dans la zone d’étanchéité et ajustent automatiquement les paramètres afin de maintenir une qualité d’étanchéité constante. Les caractéristiques de masse thermique des plateaux à enroulement permettent des cycles de chauffage et de refroidissement rapides, ce qui augmente le débit tout en préservant l’intégrité de l’étanchéité.

Applications et avantages industriels

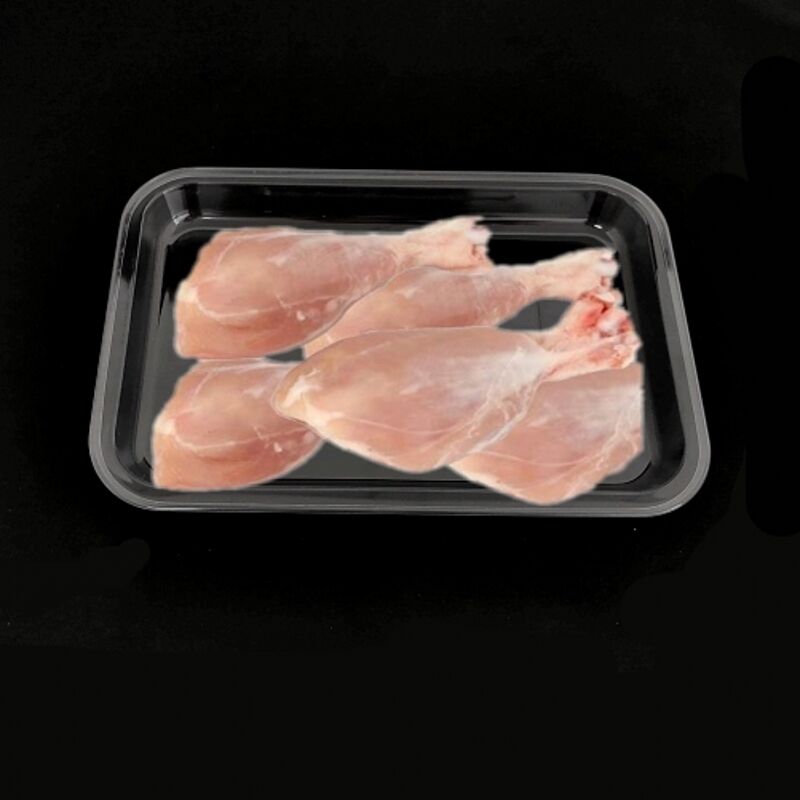

Transformation de la viande et de la volaille

Les installations de transformation de la viande ont adopté les plateaux à enrobage par retournement comme une solution supérieure pour l’emballage de produits carnés frais et transformés. Les parois latérales conformables s’adaptent aux formes irrégulières des découpes de viande tout en maintenant un contact étroit qui empêche la migration de l’humidité et l’oxydation. Les performances en matière de durée de conservation prolongée dépassent les normes industrielles lorsque ces plateaux sont correctement mis en œuvre dans des environnements à atmosphère contrôlée. Les capacités d’étanchéité améliorées réduisent les pertes par exsudation et préservent l’apparence du produit tout au long du cycle de distribution. Les protocoles d’assurance qualité démontrent une performance d’emballage constante sur l’ensemble des catégories de produits, notamment les steaks, les rôtis, la viande hachée et les produits transformés.

L'intégration de la ligne de production exige une coordination rigoureuse entre les équipements d'emballage et les spécifications des plateaux. Les systèmes de convoyage doivent s'adapter à la nature flexible des plateaux tout en assurant un positionnement précis pendant les opérations de scellage. Les systèmes de manutention automatisés reconnaissent les caractéristiques uniques des plateaux à enrobage par retournement et ajustent en conséquence les paramètres de manipulation. Les programmes de formation garantissent que les opérateurs comprennent les exigences spécifiques permettant d'obtenir des résultats optimaux de scellage avec ces systèmes d'emballage avancés.

Fabrication d'aliments préparés

Les fabricants de plats préparés utilisent des barquettes à enrobage pour emballer des repas complexes composés de plusieurs éléments, nécessitant une durée de conservation prolongée et un attrait visuel. Les parois souples s'adaptent aux différentes hauteurs et contours des plats principaux, des accompagnements et des repas combinés. Les propriétés de rétention des sauces sont améliorées grâce à des caractéristiques d'étanchéité supérieures qui empêchent les fuites pendant la distribution et le stockage. La conception souple permet de répondre aux exigences de traitement thermique, notamment la stérilisation sous pression (retort) et le chauffage au micro-ondes. Les taux d’acceptation par les consommateurs augmentent de façon significative lorsque les produits sont conditionnés dans ces systèmes de barquettes avancés, grâce à une présentation améliorée des produits et à une fraîcheur prolongée.

Les gains d'efficacité manufacturière résultent de la réduction des temps d'arrêt sur la ligne d'emballage et d’un nombre moindre de colis rejetés en raison de défauts de scellage. Les plateaux d’emballage enroulés offrent des performances constantes à différentes vitesses de production et dans diverses conditions environnementales. Les indicateurs de contrôle qualité révèlent des améliorations substantielles de la régularité de la résistance du scellage et du maintien des propriétés barrières. L’analyse des coûts indique un retour sur investissement favorable grâce à la réduction des pertes de produit et à l’extension des capacités de distribution.

Indicateurs de performance et normes de qualité

Caractéristiques de la résistance du scellage

Les plateaux d'emballage à enroulement offrent systématiquement des valeurs supérieures de résistance de scellage par rapport aux alternatives conventionnelles d'emballages rigides. Les protocoles d’essais en laboratoire mesurent la résistance à l’arrachement, la résistance à l’éclatement et la résistance au fluage dans des conditions normalisées. La conception souple des parois latérales favorise une répartition plus uniforme des contraintes sur les interfaces de scellage, ce qui se traduit par des valeurs moyennes plus élevées de résistance de scellage et une variabilité réduite entre les échantillons. Les méthodes d’essai normalisées du secteur, notamment les normes ASTM F88 et F1140, démontrent les caractéristiques de performance améliorées de ces systèmes d’emballage avancés.

Les méthodes de maîtrise statistique des procédés suivent la performance de la résistance des scellés au cours des séries de production afin d’identifier les tendances et d’optimiser les paramètres de scellage. Les cartes de contrôle surveillent les variables clés, notamment la largeur du scellé, son uniformité et sa constance dans le temps. L’analyse de corrélation met en évidence les relations entre les paramètres de conception des plateaux et les indicateurs finaux de performance des scellés. Ces approches fondées sur les données permettent de mettre en œuvre des initiatives d’amélioration continue visant à maximiser l’efficacité de l’emballage et la qualité du produit.

Amélioration des propriétés barrières

L'efficacité améliorée de l'étanchéité des plateaux à recouvrement latéral se traduit directement par des propriétés barrière supérieures pour les produits emballés. Les taux de transmission de l'oxygène diminuent de façon significative par rapport aux emballages conventionnels, grâce à une meilleure intégrité des scellés et à une réduction des voies de micro-fuites. Les caractéristiques de transmission de la vapeur d'eau profitent également des performances améliorées de l'étanchéité, ce qui est particulièrement important pour les produits nécessitant un contrôle de l'humidité. L'analyse par chromatographie en phase gazeuse confirme une réduction des taux de perméation pour plusieurs propriétés barrière lorsque les produits sont conditionnés dans ces systèmes de plateaux avancés.

Des études de vieillissement accéléré démontrent la stabilité à long terme des propriétés barrières, préservée grâce à des performances d’étanchéité supérieures. Des essais de contrainte environnementale — notamment des cycles thermiques, une exposition à l’humidité et une évaluation des contraintes mécaniques — confirment la durabilité des emballages scellés dans des bacs « roll over wrap ». Des études comparatives avec des récipients rigides traditionnels montrent systématiquement une meilleure préservation des propriétés barrières sur des périodes de stockage prolongées.

CONSIDÉRATIONS POUR LA MISE EN ŒUVRE

Exigences en matière d'équipement

La mise en œuvre réussie de bacs « roll over wrap » exige une attention particulière portée à la compatibilité des équipements d’emballage ainsi qu’aux éventuelles modifications nécessaires. Les machines à sceller existantes peuvent nécessiter des réglages afin de s’adapter à la nature souple de ces bacs et d’optimiser les paramètres de scellage. Les systèmes sous vide doivent offrir des débits d’évacuation suffisants pour exploiter pleinement les capacités d’adaptation des parois latérales. Les éléments chauffants et les systèmes de régulation de température doivent être calibrés afin d’atteindre les conditions thermiques optimales de scellage spécifiques aux matériaux des bacs « roll over wrap ».

Les exigences en matière de formation comprennent la sensibilisation des opérateurs aux caractéristiques spécifiques des plateaux à enroulement par retournement et aux procédures appropriées de manutention. Les protocoles de maintenance doivent répondre aux besoins particuliers des équipements modifiés pour gérer ces systèmes d’emballage avancés. L’assistance technique fournie par les fabricants de plateaux contribue à assurer une transition fluide et la réalisation d’une performance optimale. L’analyse des investissements doit prendre en compte à la fois les coûts liés à la modification des équipements et les gains d’efficacité à long terme découlant d’une amélioration des performances de l’emballage.

Analyse coûts-avantages

L'évaluation économique des plateaux à enrobage par retournement révèle des avantages convaincants grâce à plusieurs mécanismes de réduction des coûts et à des améliorations de l'efficacité. Le coût des matériaux par emballage peut être légèrement supérieur à celui des solutions conventionnelles, mais cette augmentation est généralement compensée par une réduction des déchets, une durée de conservation prolongée et une amélioration de la qualité du produit. Les gains d'efficacité en production résultent d'une diminution des interruptions sur la ligne d'emballage dues aux défaillances d'étanchéité et d'une réduction des taux de rejet lors des contrôles qualité. Les économies réalisées dans la distribution découlent de la capacité à prolonger la durée de conservation, ce qui réduit la détérioration des produits tout au long de la chaîne logistique.

Les calculs du retour sur investissement doivent prendre en compte à la fois les impacts directs sur les coûts et les bénéfices indirects, notamment la protection de la marque, la satisfaction des consommateurs et les opportunités de différenciation sur le marché. L’analyse de sensibilité permet d’identifier les variables clés qui influencent la performance économique et oriente les stratégies d’optimisation. Les projections financières à long terme démontrent généralement des retours positifs dans des délais de récupération raisonnables, dès lors que tous les facteurs de coûts et de bénéfices sont correctement évalués.

FAQ

Quelle est l’efficacité supérieure des plateaux à enroulement (roll over wrap) par rapport aux emballages rigides traditionnels ?

Les plateaux à enrobage par retournement atteignent une efficacité d’étanchéité supérieure grâce à leur conception flexible des parois latérales, qui s’adapte aux contours du produit pendant le processus d’emballage. Cette adaptation élimine les poches d’air et crée un contact plus intime entre le film d’emballage et la surface du produit, ce qui améliore les caractéristiques d’évacuation et renforce l’intégrité de la soudure. La construction souple permet également une répartition plus uniforme de la pression sur les interfaces de scellage, réduisant ainsi la probabilité de défauts de soudure et améliorant la cohérence globale de l’emballage par rapport aux solutions rigides.

Comment ces plateaux améliorent-ils les résultats de l’emballage sous atmosphère modifiée ?

Les flancs conformes des plateaux à enroulement permettent une évacuation plus complète de l'oxygène résiduel pendant la phase de rinçage gazeux de l'emballage sous atmosphère modifiée. La conception souple réduit au minimum les espaces morts où des gaz indésirables pourraient s’accumuler, ce qui permet d’obtenir des compositions finales de gaz plus précises. Cette capacité d’évacuation améliorée se traduit par une meilleure cohérence de l’emballage et une préservation accrue de la qualité du produit tout au long de périodes prolongées de durée de conservation.

Quelles modifications d’équipement sont nécessaires pour utiliser les plateaux à enroulement

Les équipements d'emballage existants peuvent nécessiter des ajustements afin d'optimiser les paramètres de scellage pour les plateaux à enroulement (roll over wrap), notamment l'étalonnage du système sous vide, la modification du contrôle de la température et l'ajustement des réglages de pression. La nature souple de ces plateaux exige une manipulation soignée lors du traitement automatisé, ce qui peut nécessiter des modifications du système de convoyage ou une mise à jour de la formation des opérateurs. La plupart des équipements standard de thermoformage et de scellage peuvent être adaptés pour accueillir ces plateaux, moyennant une optimisation adéquate des paramètres et des procédures de configuration.

Les plateaux à enroulement (roll over wrap) sont-ils économiques pour une production à grande échelle ?

Les plateaux d’emballage enroulés présentent généralement un retour sur investissement positif dans les applications à haut volume, grâce à une réduction des déchets d’emballage, à une amélioration de la régularité du scellage et à une prolongation de la durée de conservation des produits. Bien que les coûts initiaux des matériaux puissent être légèrement supérieurs à ceux des alternatives conventionnelles, les gains d’efficacité liés à une diminution du nombre de colis rejetés, à une réduction des arrêts de la ligne de production et à une amélioration de la qualité des produits compensent souvent ces hausses. Les avantages économiques deviennent encore plus marqués dans les applications nécessitant une durée de conservation étendue ou une positionnement haut de gamme du produit, où les performances de l’emballage influencent directement la rentabilité.

Table des Matières

- Caractéristiques de conception avancées de l’emballage roll over wrap

- Optimisation du procédé d’étanchéité

- Applications et avantages industriels

- Indicateurs de performance et normes de qualité

- CONSIDÉRATIONS POUR LA MISE EN ŒUVRE

-

FAQ

- Quelle est l’efficacité supérieure des plateaux à enroulement (roll over wrap) par rapport aux emballages rigides traditionnels ?

- Comment ces plateaux améliorent-ils les résultats de l’emballage sous atmosphère modifiée ?

- Quelles modifications d’équipement sont nécessaires pour utiliser les plateaux à enroulement

- Les plateaux à enroulement (roll over wrap) sont-ils économiques pour une production à grande échelle ?