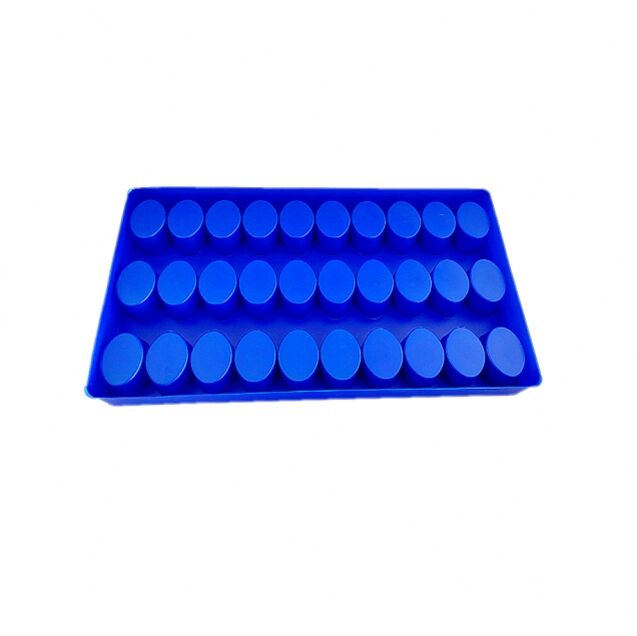

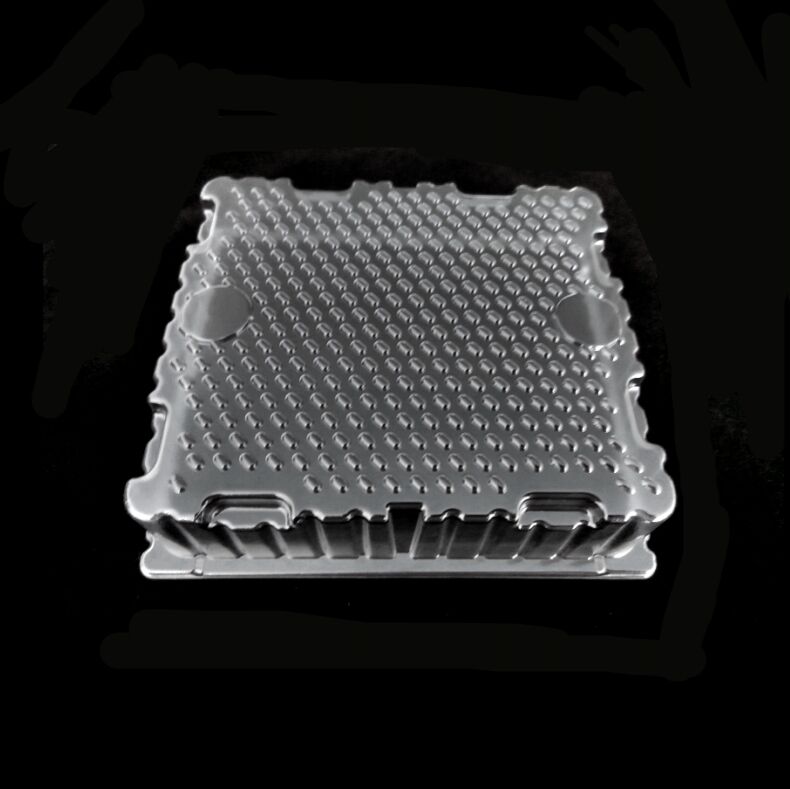

fabricant de plateau en forme de blister par vide

Un fabricant de plateaux en forme de blister par thermoformage se spécialise dans la production de solutions d'emballage de haute qualité grâce à une technologie de thermoformage avancée. Ces systèmes sophistiqués utilisent un contrôle précis de la température et des processus de thermoformage sous vide pour créer des plateaux conçus sur mesure qui s'adaptent parfaitement à divers produits. Le processus de fabrication consiste à chauffer des feuilles plastiques spécialisées à leur température optimale de formage, puis à les mouler en formes précises en utilisant une pression de vide. Ces machines intègrent des fonctionnalités de pointe, y compris des zones de chauffage programmables, des systèmes de contrôle de pression précis et des capacités de manutention automatisée des matériaux. L'équipement du fabricant peut traiter divers matériaux thermoplastiques, y compris le PVC, le PET et le PETG, offrant une flexibilité dans le choix des matériaux en fonction des exigences spécifiques de chaque application. La ligne de production comprend généralement des stations de préchauffage, des stations de formage et des systèmes de découpe automatisés, garantissant une qualité constante et une efficacité de production élevée. Ces systèmes peuvent produire des plateaux avec différentes profondeurs, formes et tailles, les rendant idéaux pour les dispositifs médicaux, les appareils électroniques grand public, l'emballage alimentaire et les composants industriels. Le processus de fabrication respecte des normes strictes de contrôle qualité, intégrant des systèmes de surveillance en temps réel et des protocoles d'inspection automatisés pour maintenir la cohérence des produits. Des systèmes d'outillage avancés permettent des changements rapides entre différents designs de plateaux, maximisant la flexibilité et l'efficacité de la production. L'expertise du fabricant s'étend également aux services de conception personnalisée, aidant les clients à développer des solutions d'emballage optimales pour leurs besoins spécifiques tout en assurant une rentabilité et une durabilité.