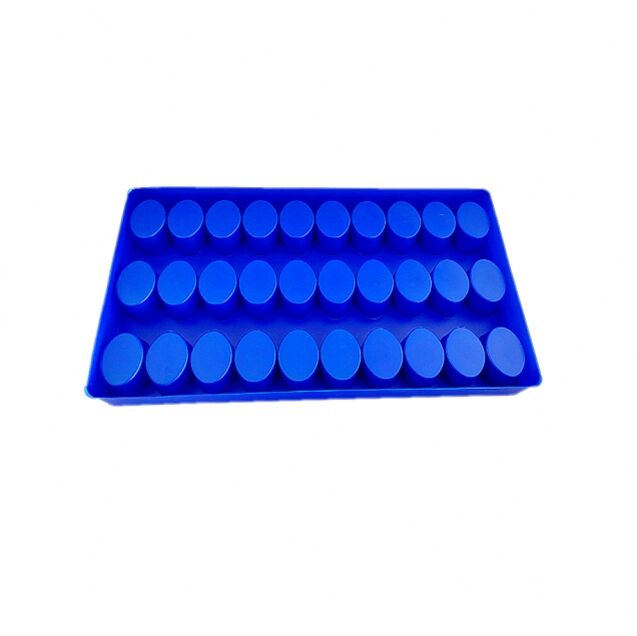

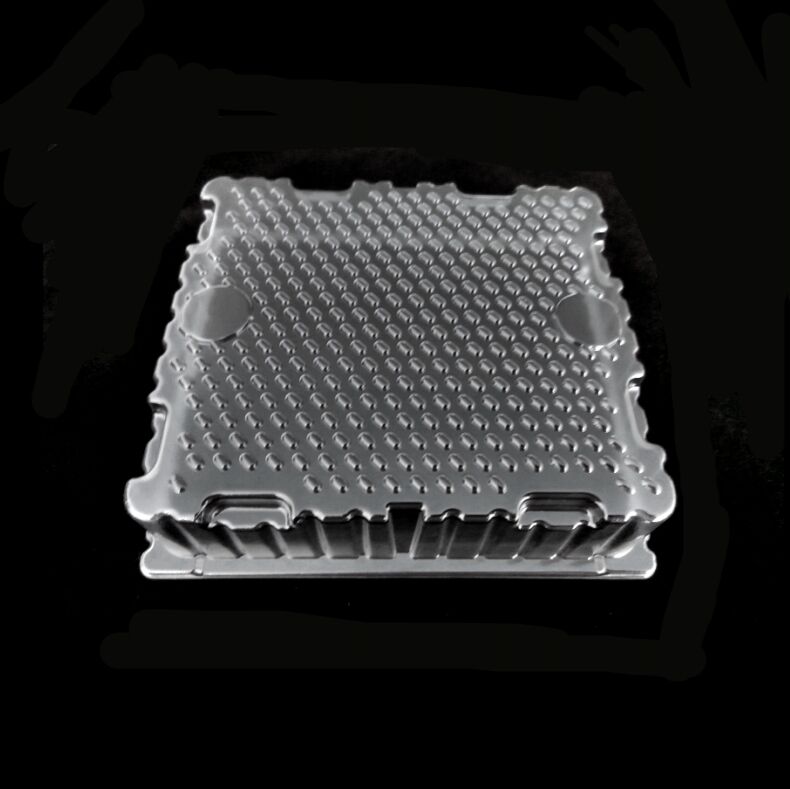

블리스터 진공 성형 트레이 제조업체

거품 진공 성형 트레이 제조업체는 고급 포장 솔루션을 제공하기 위해 최신 열성형 기술을 활용합니다. 이러한 정교한 시스템은 정확한 온도 조절과 진공 성형 공정을 사용하여 다양한 제품에 적합한 맞춤형 트레이를 만듭니다. 제조 과정은 전용 플라스틱 시트를 최적의 성형 온도까지 가열하고 진공 압력으로 정밀한 형태로 변형시키는 단계를 포함합니다. 이 기계들은 프로그래밍 가능한 가열 영역, 정확한 압력 제어 시스템 및 자동화된 재료 취급 기능 같은 최신 기능을 탑재하고 있습니다. 제조업체의 장비는 PVC, PET, PETG와 같은 다양한 열가소성 재료를 처리할 수 있어 특정 응용 요구에 따라 재료 선택의 유연성을 제공합니다. 생산 라인에는 일반적으로 사전 가열 스테이션, 성형 스테이션 및 자동 절단 시스템이 포함되어 일관된 품질과 높은 생산 효율성을 보장합니다. 이러한 시스템은 다양한 깊이, 모양 및 크기의 트레이를 생산할 수 있어 의료 기기, 소비자 전자제품, 식품 포장 및 산업 부품에 이상적입니다. 제조 과정은 엄격한 품질 관리 표준을 준수하며, 실시간 모니터링 시스템과 자동 검사 프로토콜을 통합하여 제품 일관성을 유지합니다. 고급 금형 시스템은 다양한 트레이 디자인 간의 신속한 전환을 가능하게 해 생산 유연성과 효율성을 극대화합니다. 제조업체의 전문성은 고객이 비용 효율성과 지속 가능성을 확보하면서 특정 필요에 맞는 최적의 포장 솔루션을 개발하도록 돕는 맞춤형 설계 서비스까지 확장됩니다.