ブリスター真空成形トレイメーカー

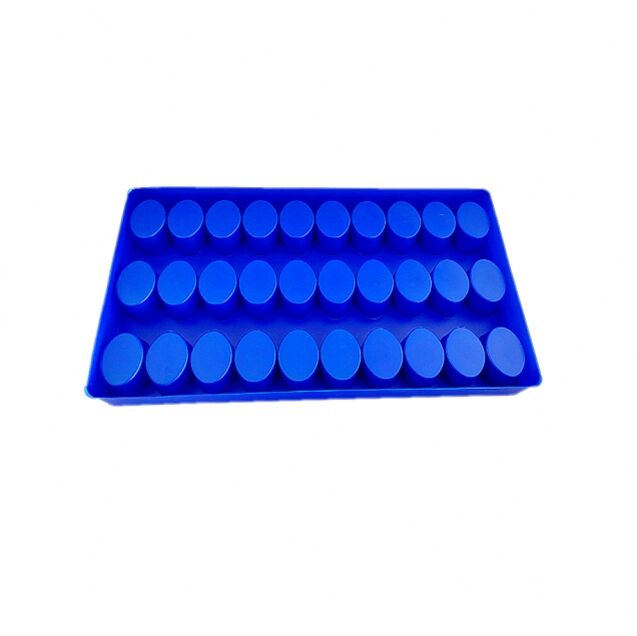

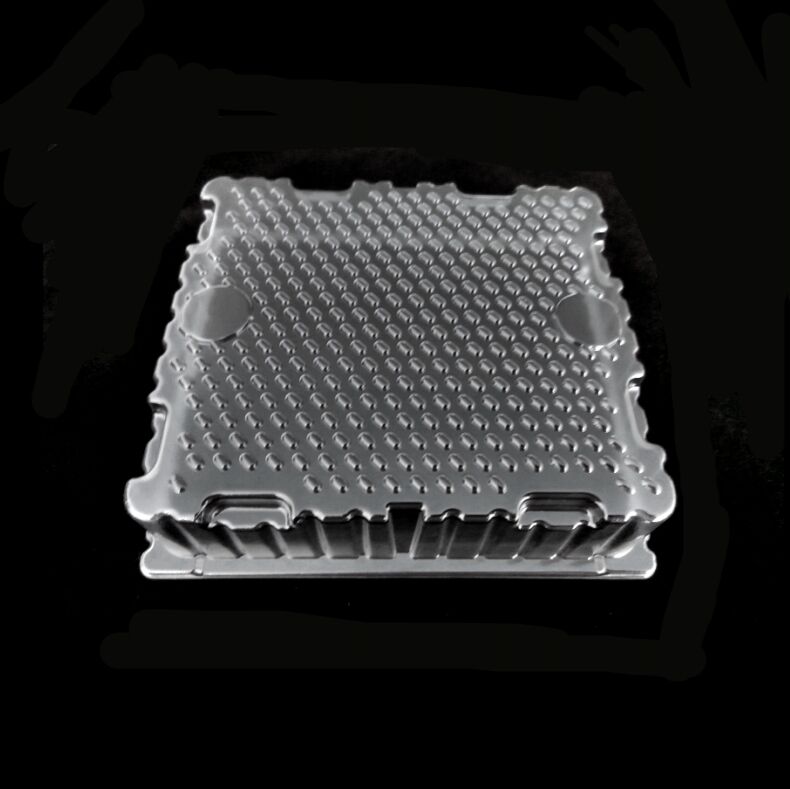

ブリスター真空成形トレイメーカーは、高度な熱成形技術を通じて高品質なパッケージングソリューションを専門に生産しています。これらの洗練されたシステムは、精密な温度制御と真空成形プロセスを使用して、さまざまな製品に対応するカスタムデザインのトレイを作り出します。製造プロセスには、専用のプラスチックシートを最適な成形温度まで加熱し、真空圧力を使用して正確な形状に成形する工程が含まれます。これらの機械には、プログラミング可能な加熱ゾーン、正確な圧力制御システム、自動化された材料取り扱い機能などの最先端機能が組み込まれています。メーカーの設備は、PVC、PET、PETGなどの各種熱可塑性材料を処理でき、特定の用途要件に基づいた素材選択の柔軟性を提供します。生産ラインには通常、事前加熱ステーション、成形ステーション、自動カットシステムが含まれており、一貫した品質と高い生産効率を確保します。これらのシステムは、さまざまな深さ、形状、サイズのトレイを生産でき、医療機器、消費者向け電子機器、食品包装、工業部品などに理想的です。製造プロセスは厳しい品質管理基準に従っており、リアルタイムモニタリングシステムや自動検査プロトコルを組み込んで製品の一貫性を維持します。高度な金型システムにより、異なるトレイデザイン間での迅速な切り替えが可能になり、生産の柔軟性と効率が最大化されます。メーカーの専門知識は、顧客の特定のニーズに合わせた最適なパッケージングソリューションを開発するカスタムデザインサービスにも及び、コスト効果と持続可能性を確保します。