blister vacuüm vorm tray fabrikant

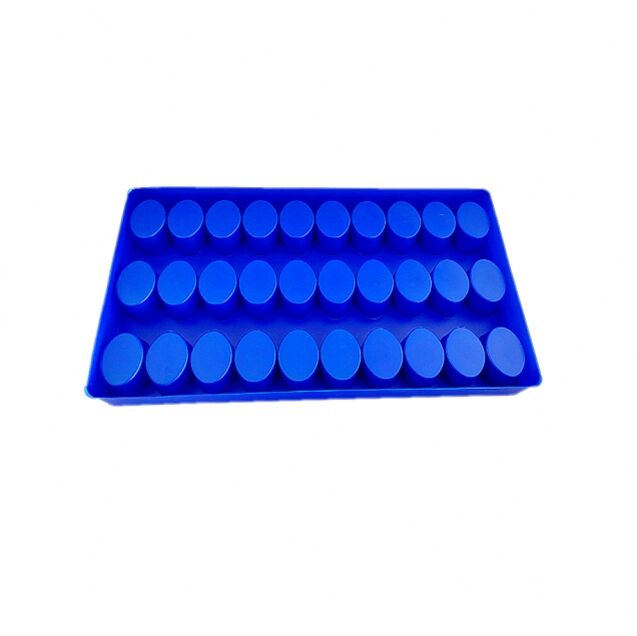

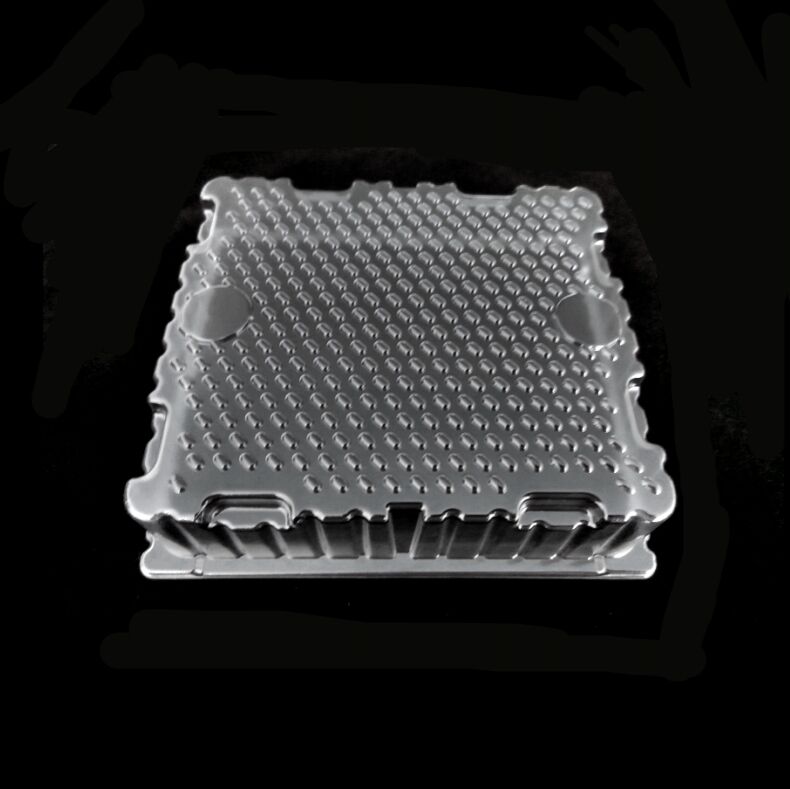

Een blister-vacuüm vormtray fabrikant specialiseert zich in het produceren van hoogwaardige verpakkingoplossingen door geavanceerde thermoformtechnologie. Deze geavanceerde systemen gebruiken nauwkeurige temperatuurcontrole en vacuüm vormprocessen om aangepaste trays te creëren die perfect passen bij verschillende producten. Het productieproces omvat het verwarmen van gespecialiseerde plasticplaten tot hun optimale vormtemperatuur, waarna vacuümdruk wordt gebruikt om ze in precieze vormen te formeren. Deze machines omvatten snijrande technologieën zoals programmeerbare verwarmingszones, nauwkeurige drukcontrolesystemen en geautomatiseerde materiaalhanteringscapaciteiten. De apparatuur van de fabrikant kan verschillende thermoplastische materialen verwerken, waaronder PVC, PET en PETG, wat flexibiliteit biedt in materiaalselectie op basis van specifieke toepassingsvereisten. De productielijn omvat meestal voorverwarmingsstations, vormstations en geautomatiseerde snijsystemen, wat consistent hoogwaardigheid en efficiënte productie garandeert. Deze systemen kunnen trays met verschillende dieptes, vormen en maten produceren, wat ze ideaal maakt voor medische apparaten, consumentenelektronica, voedselverpakkingen en industriële onderdelen. Het productieproces volgt strikte kwaliteitscontrolestandaarden, met real-time monitoring-systemen en geautomatiseerde inspectieprotocollen om productconsistentie te handhaven. Geavanceerde tooling-systemen maken snel wisselen tussen verschillende trayontwerpen mogelijk, wat productieflexibiliteit en -efficiëntie maximaliseert. De expertise van de fabrikant strekt zich uit tot aangepaste ontwerpservices, waarbij klanten worden geholpen om optimale verpakkingoplossingen te ontwikkelen voor hun specifieke behoeften, terwijl er rekening wordt gehouden met kostenbesparing en duurzaamheid.